【亚普德推荐】适合高热能应用的感应式加热焊接技术

高金属化元器件和PCB的焊接挑战

在消费电子和工业电子领域,使用由锡、银和铜(SAC)合金制成的焊料已成为无铅焊接的行业标准。

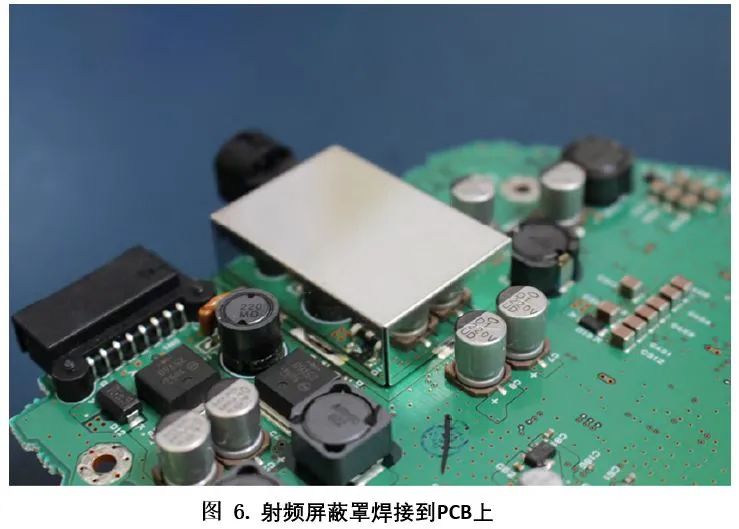

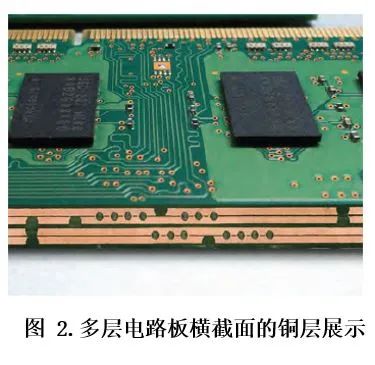

再加上多层印刷电路板(PCB)和金属化引线框架上用于散热的组件,如今的电子产品需要更多的大功率手工焊接解决方案。

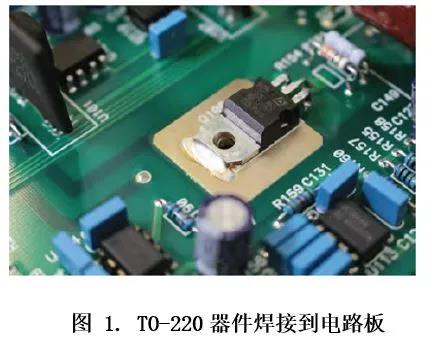

高度金属化的元器件和PCB就像散热器。它们产生了热量分布效应,将热量从烙铁头带走,因此通过传递热量而形成良好焊点

更加具有挑战性。

为了帮助理解散热效果,请想象一个大型铜煎锅——如果将热量施加到煎锅上的一个小点(相当于将烙铁的[敏感词]施加到一片铜板上),

煎锅会将热量分配,直到整个煎锅达到足够高的烹调温度。

类似地,热扩散效应通过将热量从烙铁头扩散而使焊接更加困难,这就需要更有效的解决方案来加热组件和PCB,并熔化焊料。

热扩散效应多见于TO-220等大功率晶体管,以及多层印制电路板和具有大型金属化接地层的PCB。

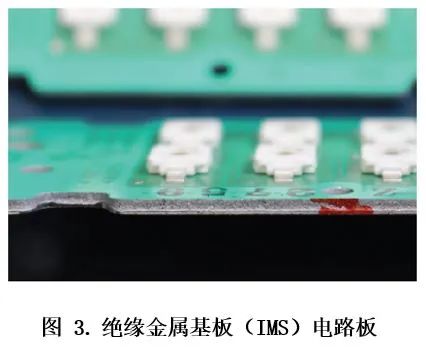

另一种表现出热扩散效应的PCB是绝缘金属基板(IMS)。IMS电路板通常用于LED照明和其他产生大量热量的应用。

这些都是通过在金属板的顶层分层导电和非导电层来实现的,这样可以有效地将热量从高发热部件中传递走。

由于金属基板数量过大,导致手工焊接这些IMS电路板非常困难。

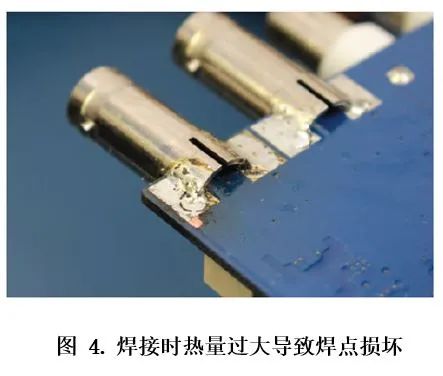

补偿方法和潜在风险

为了克服高金属化组件和电路板固有的焊接难题,焊接技术人员可能会尝试延长焊接时间来进行补偿,即他们将烙铁的

焊接部位固定到需焊接点以增加熔化焊料的时间。它们还可能增加烙铁头的温度。这些补偿方法不仅会降低烙铁头寿命,

还会导致可靠性问题或对PCB及组件造成损坏。

另一种补偿方法是预热电路板,并在电路板已热时尝试焊接组件。这可能会导致焊接人员出现安全问题。因为焊接时,

技术人员往往把脸靠近PCB,或有时将手放在电路板上。这会导致不舒适的工作环境,甚至灼伤。

焊接行业标准

IPC行业标准IPC-J-STD-001G规定了可接受的焊接温度和焊接时间。制定这些指南是为了帮助保护电路板和组件免受

因温度过高或加热时间过长而造成的损坏。

然而,在很多电阻加热焊接的情况下,技术人员试图通过增加焊接时间和焊接温度来补偿热扩散效应,这样反而会在

焊料熔化之前损坏元件或电路板的内部,结果适得其反。

感应加热焊接与电阻加热焊接

与电阻加热焊接相比,感应加热焊接具有许多优点,包括快速、高效、可重复和准确的热传递/产生。感应烙铁利用

缠绕在磁性合金上的感应线圈,在交变电流通过线圈时,就会产生磁场,从而产生热能。

感应加热基于物理原理,其中磁性合金的温度由流经其周围线圈的电流控制。感应加热比电阻加热更有效,更容易控制,

并可以按需加热。

在感应加热烙铁中,加热元件和温度传感器直接集成在在烙铁头上,形成了一个快速、高效、可重复和准确的热传导闭环电路。

电阻加热通过传导加热整个烙铁头。使用电阻加热技术,烙铁头就像蓄热器一样,具有比感应加热更高的热阻和更低的热性能。

这意味着加热速度较慢,并且更难在不发生温度过冲的情况下保持一致的烙铁头温度。

热传递性能较差的电阻加热烙铁需要更高的温度才能达到相同的效果,同时可能会损坏组件和PCB。

感应加热焊接的好处

在当今精密复杂的电子设备中,温度精度和控制一直是一个挑战。高度金属化组件和PCB,加上热敏电子产品和无铅焊接的需要,

导致对过程控制的要求更高。

为了应对这些挑战,制造商需要具有感应式加热技术的高性能焊接系统。感应式焊接可根据需要,快速高效地产生热量,

克服了高金属化PCB、组件和基板的挑战。

由于感应式加热焊接以[敏感词]和可控的方式产生热量,所以也可以处理小而精密的部件以及苛刻的热负荷应用。

总结

电子产品正变得更小、更快、更智能、更实用。当尺寸减小时,会在更小的空间中产生更多的热量。为了帮助散热,

设计师们在电子设计中使用了更多的导热材料,如玻璃和金属。金属引线框架、多层PCB、金属化基板和接地层将

继续发挥重要作用,这就需要更可靠的焊接解决方案。

在电阻式加热焊接系统建立更高的功率,以更快地产生更多热量并将其传递到烙铁头时,感应式加热焊接系统正在采取不同的方法,

即:使用标准功率和提高磁化合金周围的交变电流频率以产生和维持烙铁头的热能,这种方法已被证明是一种更有效的焊接解决方案。